6M-Methode für Ursache-Wirkungs-Analyse

Definition

Ein Ishikawa Diagramm, auch bekannt als Fischgräten- oder Ursache-Wirkungs-Diagramm, ist ein visuelles Werkzeug, das verwendet wird, um die potenziellen Ursachen eines Problems oder Effekts zu identifizieren. Es wurde von Kaoru Ishikawa entwickelt und ist eines der sieben grundlegenden Werkzeuge des Qualitätsmanagements.

Das Diagramm ähnelt dem Skelett eines Fisches, wobei der "Kopf" das Problem darstellt und die "Gräten" die möglichen Ursachen. Es hilft Teams, die verschiedenen Faktoren zu untersuchen, die zu einem bestimmten Ergebnis beitragen, und so die Hauptursachen zu ermitteln. Ein Ishikawa Diagramm Beispiel hilft, komplexe Zusammenhänge zu verstehen.

Vorteile und Nachteile

| Vorteile | Nachteile |

|---|---|

|

|

Erstellung eines Ishikawa Diagramms

Die Erstellung eines Ishikawa-Diagramms ist ein strukturierter Prozess, der einem Team hilft, die Wurzeln eines Problems zu verstehen. Hier ist eine detaillierte Anleitung, ergänzt um Empfehlungen zur Softwarenutzung:

1. Problemdefinition

Definieren Sie das Problem oder den Effekt, der analysiert werden soll, klar und präzise. Dieser Schritt ist entscheidend, um den Fokus der Analyse zu bestimmen.

Beispiel: "Zunahme der Anzahl verspäteter Lieferungen im letzten Quartal".

Das Problem wird am "Kopf" des Fischgräten-Diagramms platziert.

2. Hauptkategorien festlegen

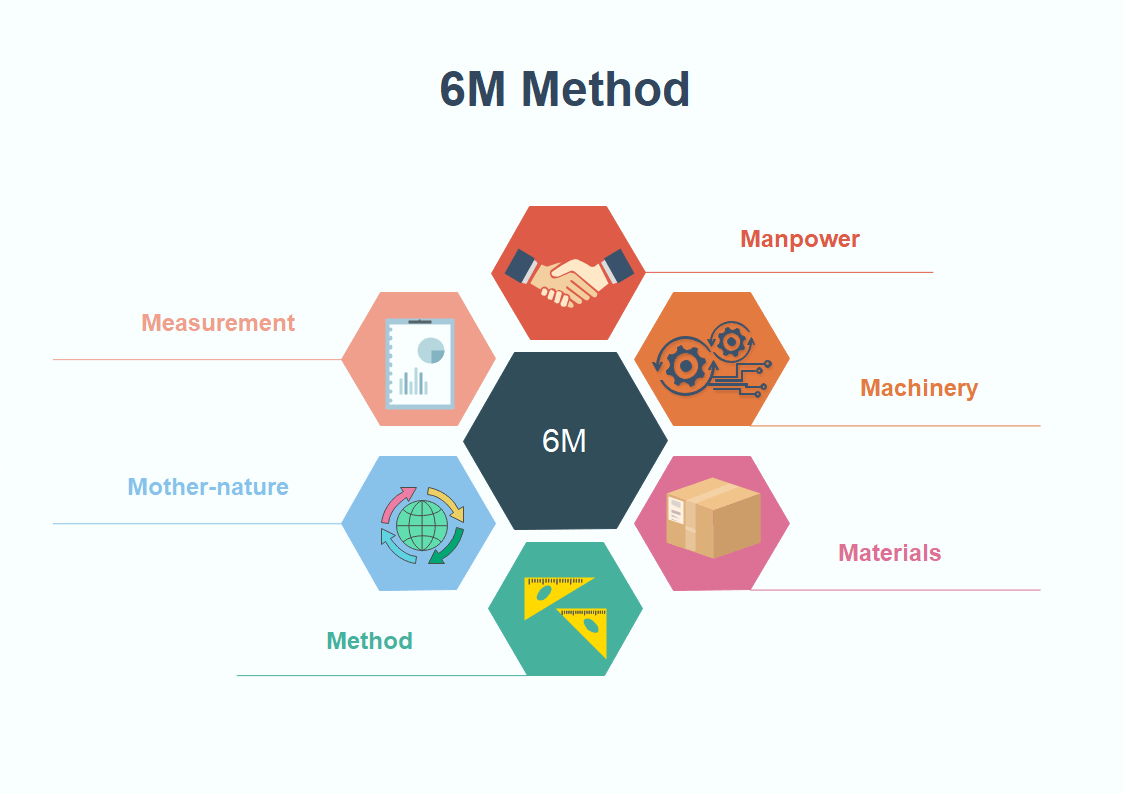

Bestimmen Sie die Hauptkategorien von Ursachen, die zu dem Problem beitragen könnten. Häufig verwendete Kategorien sind die 6M-Methode, aber je nach Kontext können auch andere Kategorien relevant sein.

1. Mensch (Manpower)

Ob das Technologiewissen und Technologieerfahrung des Personals den Anforderungen entspricht? Hat das Personal Qualitätsbewusstsein, Verantwortungsbewusstsein und Disziplinen?

2. Maschine

Überprüfen Sie die Stabilität, Funktionalität der Einrichtungen, z. B. Präzision des GPS-Geräts und den Kühlung- und Schmierung-Zustand der Ausrüstung. Wenn die Maschinen rosten oder erodieren, kann die Effizienz der Produktion verringern. Finden Sie die Lösungen für regelmäßig Pflegen und Reparieren.

3. Material

Denken Sie an die Komponenten, physikalischen und chemischen Eigenschaften der Materialien. Prüfen Sie, ob die verschiedenen Teile gut funktionieren. Sind die Materiallieferanten stabil, oder nicht?

4. Methode

Konkret: Die Methodologie, Methoden oder Techniken werden die Aktion Ergebnis auswirken. Andere Faktoren betroffen sind Arbeitsablauf, Wahl von technischen Parameter, technischen Beratung und die Genauigkeit und Ausführung des Workflows.

5. Mitwelt (Mother Nature)

Im Klartext, die Umwelt im Bereich der Produktion, einschließlich Temperatur, feuchte, Lärmbelästigung, beeinflussen Lebendigkeit, Aufhellung und Luftverschmutzung in Innenräumen alle Produkte oder Dienstleistungen.

6. Messung

Wenn es um Messung geht, die folgenden Faktoren für korrekte Ergebnisse berücksichtigt werden müssen: Messlehren, Messverfahren, Kalibrierung, Vermesser der Müdigkeit und Lesbarkeit der Ergebnisse.

Andere Methoden umfassen 4M, 7M oder 8M, je nach untersuchtem Bereich.

4M: Reduzierte Version, die häufig in der Fertigung verwendet wird (Mensch, Maschine, Material, Methode).

7M: Erweitert um "Management" (Mensch, Maschine, Material, Methode, Messung, Mitwelt, Management).

8M: Fügt "Money" (Finanzen) hinzu (Mensch, Maschine, Material, Methode, Messung, Mitwelt, Management, Money).

3. Ursachen identifizieren

Brainstormen Sie mit einem Team, um alle möglichen Ursachen für das Problem innerhalb jeder Hauptkategorie zu identifizieren. Verwenden Sie die "5 Warum" -Technik, um tiefer in die Ursachen einzutauchen und die Grundursachen zu ermitteln. Dokumentieren Sie alle Ideen, auch wenn sie zunächst unwahrscheinlich erscheinen.

4. Ursachen strukturieren

Ordnen Sie die identifizierten Ursachen im Diagramm an. Die Hauptkategorien bilden die "Gräten" des Fisches, und die spezifischen Ursachen werden als Zweige dargestellt, die von diesen Gräten abzweigen. Verwenden Sie bei Bedarf Unterzweige, um detailliertere Ursachen oder zusammenhängende Faktoren darzustellen. Die visuelle Strukturierung hilft dabei, Beziehungen zwischen verschiedenen Ursachen zu erkennen.

5. Diagramm analysieren

Untersuchen Sie das Diagramm, um die wahrscheinlichsten Hauptursachen zu ermitteln. Konzentrieren Sie sich auf die Ursachen, die in mehreren Kategorien auftreten oder die das Team als besonders wichtig erachtet. Verwenden Sie Daten und Fakten, um die identifizierten Ursachen zu validieren. Priorisieren Sie die Ursachen für weitere Untersuchungen oder Lösungsansätze.

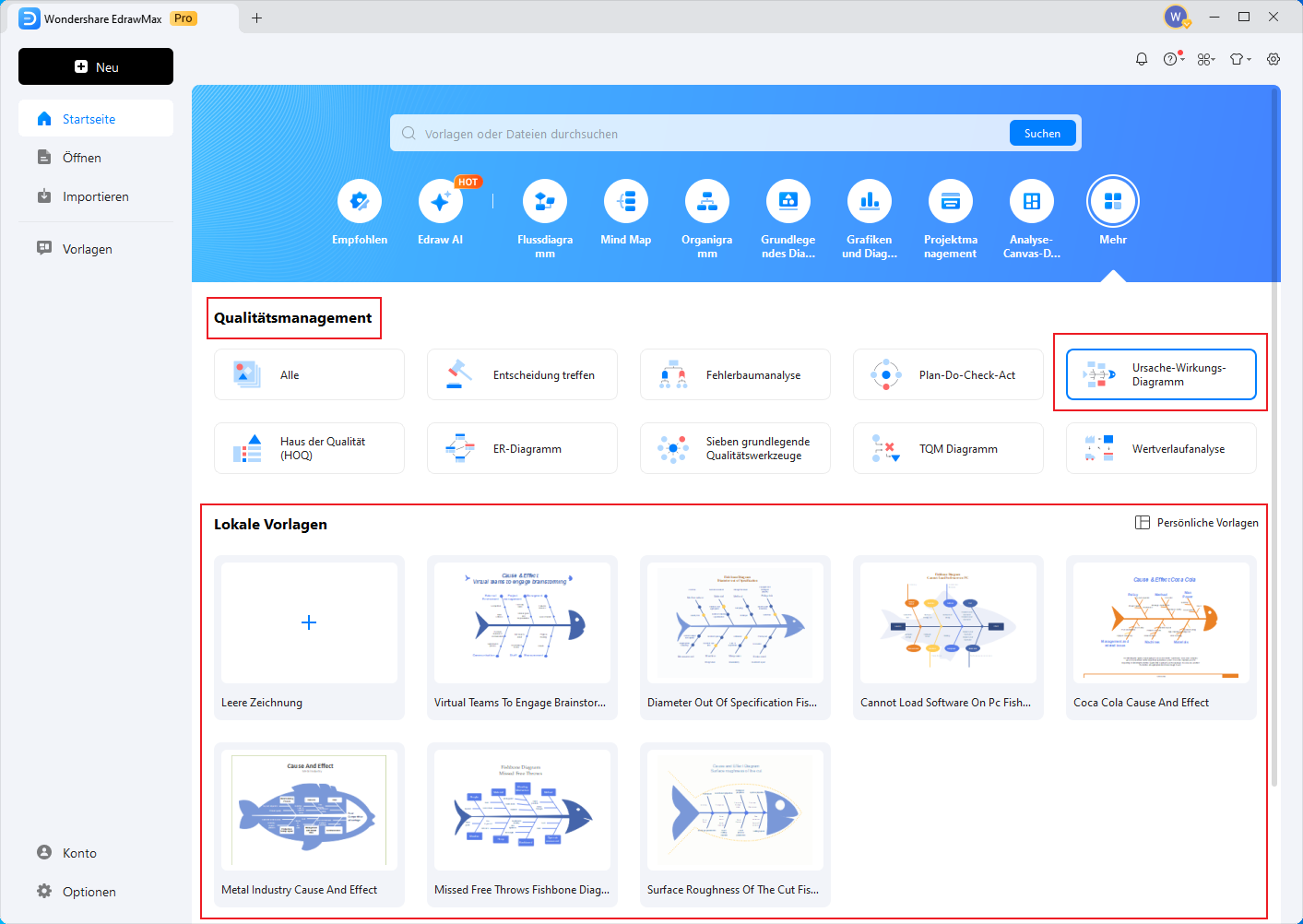

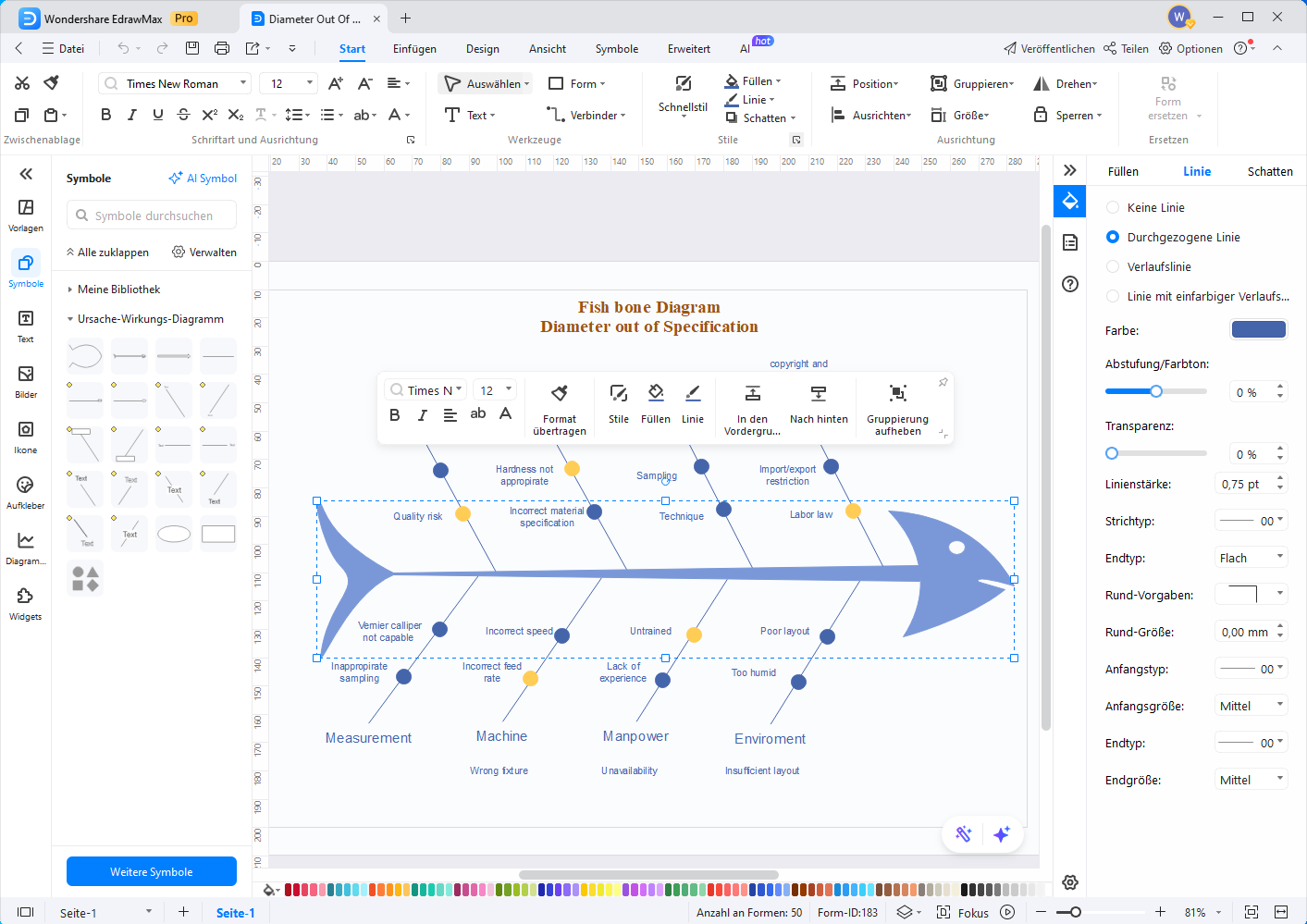

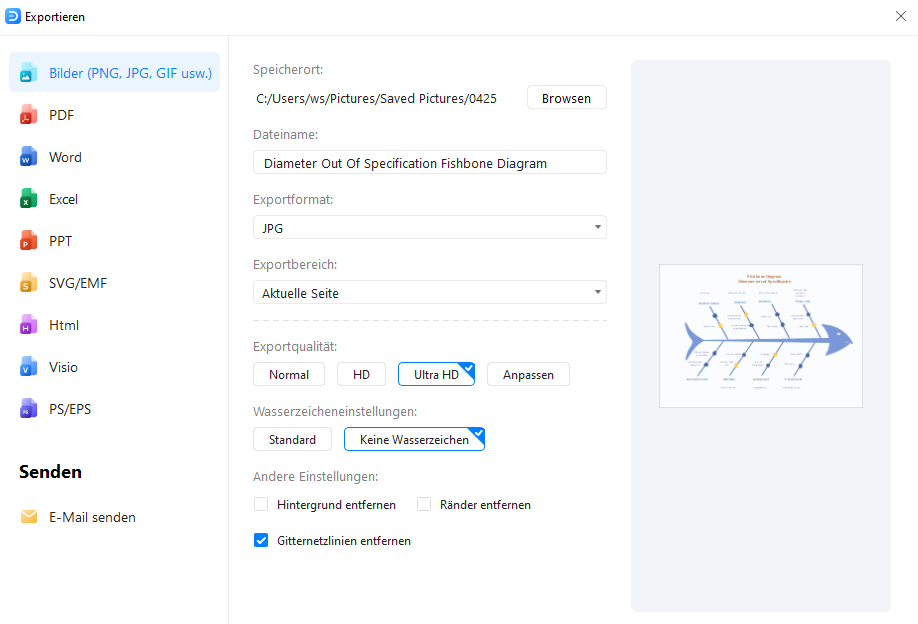

Software für Ishikawa Diagramme

Für die Erstellung von Ishikawa Diagrammen empfiehlt sich der Einsatz spezialisierter Software, um den Prozess zu optimieren und die Effizienz zu steigern. EdrawMax ist eine ausgezeichnete Option, die eine benutzerfreundliche Oberfläche und eine Vielzahl von Vorlagen und Symbolen bietet. Im Gegensatz zu allgemeinen Zeichenwerkzeugen ist EdrawMax speziell auf die Erstellung von Diagrammen wie Ishikawa-Diagrammen zugeschnitten. Dies bietet folgende Vorteile:

- Spezialisierte Vorlagen und Symbole: EdrawMax enthält vorgefertigte Vorlagen und eine umfangreiche Bibliothek mit Symbolen, die speziell für Ishikawa-Diagramme entwickelt wurden. Dies erleichtert den Einstieg und beschleunigt den Zeichenprozess erheblich.

- Intelligente Zeichenfunktionen: Die Software verfügt über intelligente Zeichenfunktionen wie automatisches Verbinden von Formen, Drag-and-Drop-Funktionalität und anpassbare Layouts. Diese Funktionen machen das Erstellen und Bearbeiten von Diagrammen intuitiver und effizienter.

- Export und Integration: Diagramme können in verschiedene Formate wie Word, PDF, PowerPoint und Bilddateien exportiert werden. Die Software lässt sich auch in andere Anwendungen wie Microsoft Office und Google Drive integrieren.

Durch die Verwendung von EdrawMax können Sie nicht nur effizient Ishikawa-Diagramme erstellen, sondern auch die Qualität der Analyse verbessern und die Kommunikation im Team fördern.

Vorlagen für Ishikawa Diagramme

Es gibt zahlreiche Ishikawa Diagramm Vorlagen, die den Erstellungsprozess beschleunigen können. Diese Vorlagen bieten vordefinierte Kategorien und Strukturen, die an spezifische Anwendungsfälle angepasst werden können.

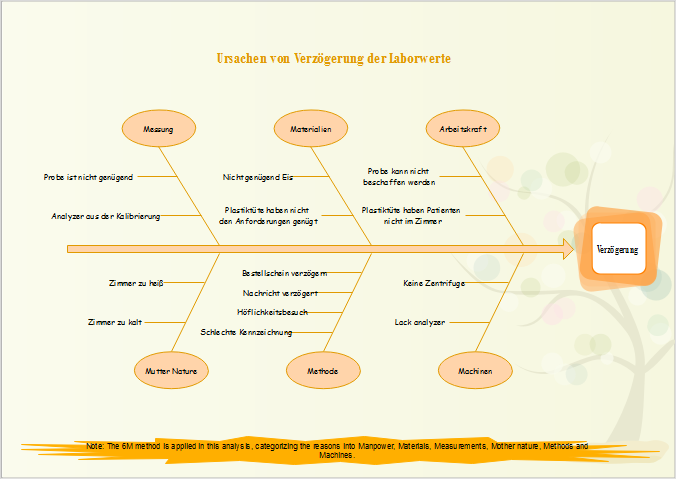

Ishikawa Diagramm Beispiel 1

Hier ist ein Ishikawa-Diagramm über die Ursachen von Verzögerung der Laborwerte. Die Gründe sind in der 6 M-Methode kategorisiert. Sie können es herunterladen und direkt verwenden. Diese Vorlage ist durch Folgende gekennzeichnet:

- Perfektes Layout mit gleichlaufenden Zweigen.

- Zugeordnete und bewegliche Textfelder machen die Eingeben und Ausgabe der Informationen einfach.

- Einfaches Hinzufügen und Löschen von Niederlassungen für die angeschlossenen Verbindungspunkte.

- Sofortiges Ändern des Themas durch die Farbe, Linie und Füllung, können alle mit 1 Klick erhöht werden.

- Schöne Hintergründe sind verfügbar.

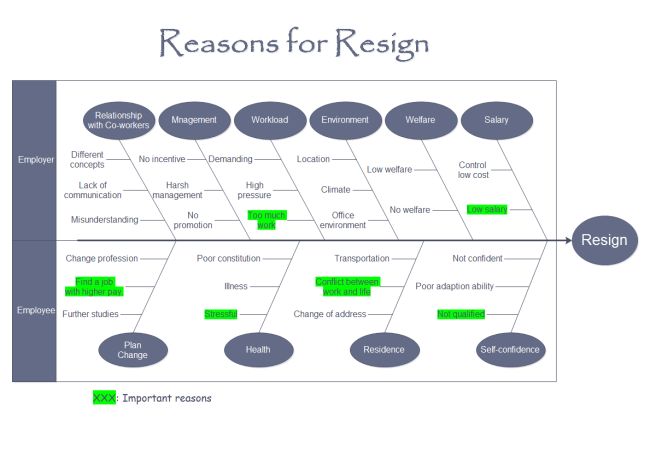

Ishikawa Diagramm Beispiel 2

Dies ist ein Beispiel über die Ursachen für Arbeitnehmerkündigung. Die Gründe sind mit einer funktionsübergreifenden Form zweigeteilt: Gründe aus der Sicht des Arbeitgebers und Gründe aus der Sicht der Mitarbeiter.

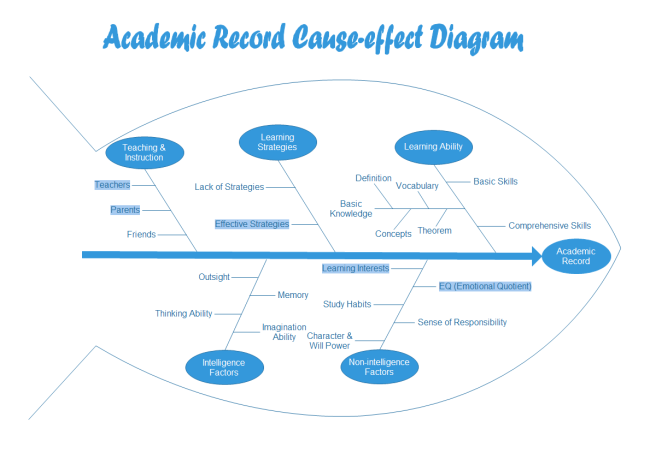

Ishikawa Diagramm Beispiel 3

Der Titel dieser Vorlage wird durch Vektortext hervorgehoben, die genau wie andere Edraw Formen angepasst werden kann. Eine Fischgerät-Form wird verwendet, um alle Ursachen umzugeben, macht das Diagramm anschaulicher.

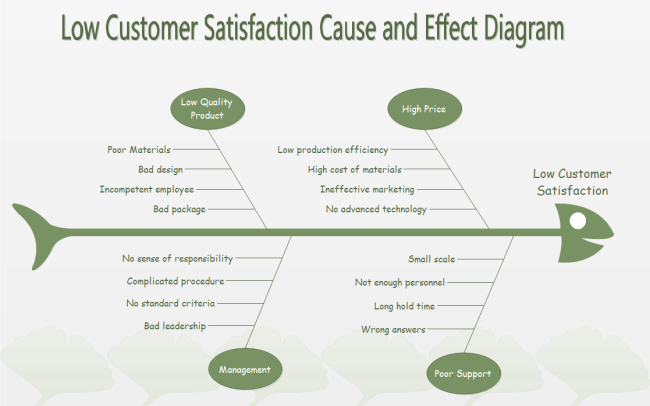

Ishikawa Diagramm Beispiel 4

Dies ist ein relativ einfaches Fischgräten-Diagramm mit begrenzten Anzahl von Ursachen. Somit die Anlage einfach ist, lokalisieren alle Gründe auf der linken Seite der Kategorie Form, zeigen ordentlich und organisiert.

Tipps und Techniken

Um die Erstellung und Analyse von Ishikawa-Diagrammen zu optimieren, sind hier einige bewährte Tipps und Techniken:

Teamarbeit fördern

Beziehen Sie ein vielfältiges Team mit unterschiedlichen Perspektiven ein. Dies stellt sicher, dass alle relevanten Faktoren berücksichtigt werden und verhindert blinde Flecken.

Beispiel: Ein Team zur Analyse verspäteter Lieferungen könnte Mitarbeiter aus Vertrieb, Logistik, Produktion und Kundenservice umfassen. Jeder bringt seine eigene Sichtweise ein, z. B. Vertrieb (unrealistische Lieferversprechen), Logistik (Transportprobleme), Produktion (Verzögerungen in der Fertigung) und Kundenservice (Auswirkungen auf die Kundenzufriedenheit).

Detailliert vorgehen

Gehen Sie bei der Identifizierung von Ursachen ins Detail und fragen Sie wiederholt "Warum?". Dies hilft, von oberflächlichen Symptomen zu den eigentlichen Grundursachen vorzudringen.

Beispiel: Bei dem Problem "verspätete Lieferungen" könnte die "5-Warum"-Technik angewendet werden:

- Warum sind die Lieferungen verspätet? - Weil die Produktion verzögert ist.

- Warum ist die Produktion verzögert? - Weil es einen Maschinenstillstand gab.

- Warum gab es einen Maschinenstillstand? - Weil die Wartung nicht planmäßig durchgeführt wurde.

- Warum wurde die Wartung nicht planmäßig durchgeführt? - Weil es an Personal mangelte.

- Warum mangelte es an Personal? - Weil es einen hohen Krankenstand gab.

In diesem Fall wäre ein hoher Krankenstand die Grundursache.

Daten nutzen

Verwenden Sie nach Möglichkeit Daten, um die identifizierten Ursachen zu untermauern. Dies macht die Analyse objektiver und überzeugender.

Beispiel: Anstatt nur zu vermuten, dass "Materialmangel" eine Ursache ist, könnten Daten über Lagerbestände, Lieferzeiten und Produktionsausfälle analysiert werden, um den tatsächlichen Einfluss dieser Ursache zu bestimmen.

Fokus beibehalten

Konzentrieren Sie sich auf das definierte Problem und vermeiden Sie es, vom Thema abzuweichen. Dies stellt sicher, dass das Diagramm relevant und zielgerichtet bleibt.

Beispiel: Bei der Analyse von "verspäteten Lieferungen" sollte das Team vermeiden, in eine Diskussion über allgemeine Produktionsprobleme abzuschweifen, die nicht direkt mit dem Liefertermin zusammenhängen.

Diagramm aktualisieren

Aktualisieren Sie das Diagramm regelmäßig, wenn neue Informationen verfügbar werden. Dies stellt sicher, dass das Diagramm die aktuelle Situation widerspiegelt und als lebendiges Werkzeug für die Problemlösung dient.

Beispiel: Wenn sich herausstellt, dass ein neuer Lieferant unzuverlässig ist, sollte dies im Diagramm unter der Kategorie "Material" vermerkt werden. Wenn sich die Produktionsprozesse ändern, sollte das Diagramm ebenfalls aktualisiert werden, um diese Änderungen widerzuspiegeln.

Fazit

Zusammenfassend lässt sich sagen, dass das Ishikawa-Diagramm ein vielseitiges und wertvolles Werkzeug für die Ursachenanalyse und Problemlösung ist. Seine Stärke liegt in der Fähigkeit, komplexe Beziehungen zwischen verschiedenen Faktoren visuell darzustellen und Teams zu einer systematischen Untersuchung zu führen. Durch die Identifizierung der Hauptursachen können Organisationen gezielte Maßnahmen ergreifen, um Probleme zu lösen, Prozesse zu verbessern und die Qualität ihrer Produkte oder Dienstleistungen zu steigern.

Obwohl das Ishikawa-Diagramm einige Einschränkungen aufweist, wie z. B. die Subjektivität bei der Ursachenauswahl und die statische Natur, überwiegen die Vorteile bei weitem. Mit der richtigen Anwendung und der Unterstützung durch spezialisierte Software wie EdrawMax können Unternehmen das volle Potenzial dieses Werkzeugs ausschöpfen und eine Kultur der kontinuierlichen Verbesserung fördern.

Weitere häufig gestellte Fragen

- FMEA (Fehlermöglichkeits- und Einflussanalyse): FMEA bewertet die potenziellen Auswirkungen von Fehlern, während das Ishikawa-Diagramm die Ursachen identifiziert.

- Pareto-Analyse: Die Pareto-Analyse priorisiert Probleme nach ihrer Häufigkeit oder Auswirkung, während das Ishikawa-Diagramm die Ursachen eines einzelnen Problems untersucht.

- 5-Why-Methode: Die 5-Why-Methode ist eine Technik, um durch wiederholtes Fragen nach dem "Warum" die Grundursache eines Problems zu ermitteln. Das Ishikawa-Diagramm strukturiert diese Analyse visuell und berücksichtigt verschiedene Ursachenkategorien.

- 4P (für Marketing): Produkt, Preis, Ort, Promotion

- 8P (erweitertes Marketing): Produkt, Preis, Ort, Promotion, Personal, Prozesse, Physische Ausstattung, Performance

- 4S (für Dienstleistungen): Surroundings, Suppliers, Systems, Skills

- Beginnen Sie mit den Hauptkategorien und fügen Sie dann detailliertere Ursachen und Unterursachen hinzu.

- Setzen Sie den Detaillierungsgrad so lange fort, bis die Grundursachen des Problems identifiziert sind.

- Vermeiden Sie es, das Diagramm zu überladen. Beschränken Sie sich auf die relevantesten und wahrscheinlichsten Ursachen.

- Verwenden Sie bei Bedarf mehrere Ebenen von Zweigen, um die Beziehungen zwischen Ursachen und Unterursachen darzustellen.

- Prozessverbesserung: Durch die Identifizierung von Ursachen, die zu Ineffizienz oder Fehlern führen, können Prozesse optimiert werden.

- Qualitätsmanagement: Durch die Analyse der Ursachen von Qualitätsmängeln können Produkte und Dienstleistungen verbessert werden.

- Risikomanagement: Durch die Identifizierung potenzieller Ursachen von Problemen können Risiken proaktiv gemindert werden.

- Wissensmanagement: Das Diagramm dokumentiert das Wissen und die Erfahrungen des Teams und kann als Referenz für zukünftige Problemlösungen dienen.

herunterladen.

herunterladen.  ausprobieren.

ausprobieren.